Logiciels utilisés : Onshape et Cura

Machines utilisées : Creality Ender 3

Temps de réalisation : ~30′ à 90′ selon le design hors temps d’impression

Prix : ~5.-

Résumé :

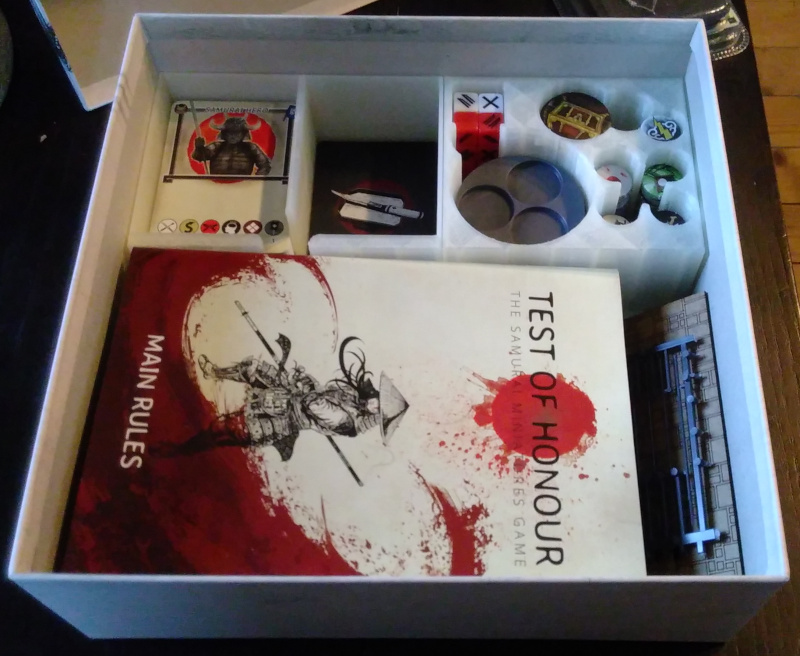

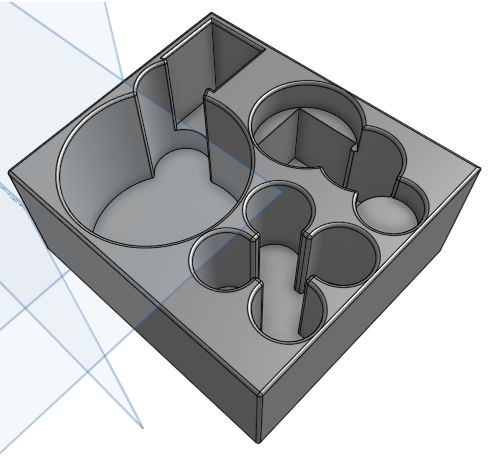

Création d’un système de rangement pour les pions d’un jeu de société.

Avant propos.

Ce tutoriel a été réalisé bien avant la création du SEM Lab. L’impression a été faite sur une Ultimaker 2+ mais avec des réglages similaires à la Creality Ender 3 du SEM Lab. Plutôt que d’être imprimées, les pièces pourraient être fraisées avec les CNC du SEM Lab (voir le tutoriel sur le labyrinthe à bille).

Les étapes de CAO ont été réalisées sous OnShape, mais pourraient l’être sur d’autres logiciels (comme FreeCAD pour lequel il existe une formation continue), y compris le très simple TinkerCAD. Pour débroussailler les différents logiciels 3D, vous pouvez lire la page dédiée sur ce site. L’exemple inclut dans ce tutoriel s’attardera particulièrement sur les étapes de CAO pour « explorer » les possibilités du logiciel. Il existe souvent plusieurs façons d’obtenir le même résultat final, ce que vous présente ce tutoriel. Si OnShape a été choisi c’est parce qu’il fonctionne sur un navigateur internet et ne nécessite pas d’installation (il peut donc être utilisé sur n’importe quel ordinateur pédagogique).

Les étapes de FAO ne sont pas détaillées mais sont très standards (voir le tutoriel sur la création d’une tête d’alien).

Étapes de « CAO » :

0 – Concept et prises de mesures. Avant de commencer la modélisation des rangements, il faut déterminer les dimensions des pièces à ranger, de l’espace disponible et de l’agencement souhaité. Cette étape peut être particulièrement longue si le nombre de pièces est important. Pensez à bien inclure des « marges » selon les situations. Pensez également à pouvoir sortir facilement les pièces rangées. Si la hauteur des rangements ne fait pas toute la hauteur de la boîte, il est possible de créer rapidement des couvercles avec les mêmes plans.

1 – Création des plans 2D. Créez une esquisse (Sketch – Maj+S) sur le plan supérieur (Top) et commencez à dessiner le plan des pièces à l’aide des outils prévus (rectangle, cercle, etc.). Utilisez les lignes de construction (Q) et les contraintes de dimensions (D) pour positionner correctement vos éléments. Utilisez les ciseaux (Trim – M) pour supprimer les lignes inutiles (après des intersections de formes p.ex.). N’hésitez pas à utiliser les outils de distribution (Pattern) ou de symétrie (Mirror) pour les éléments répétés. Une fois le plan terminé, validez la boite « Sketch« .

2 – Extrusions. Donnez maintenant du volume à votre plan. Commencez par sélectionner toutes les surfaces puis réalisez la première extrusion (Extrude – Maj+E) pour créer un « fond » d’au moins 1 mm. Réactivez la visualisation du plan (Sketch 1) puis en une ou plusieurs extrusions (selon les « hauteurs » à souhaitées) créez les cavités de rangements. Afin d’obtenir un seul volume, il est nécessaire de réaliser ces extrusions en mode « addition » (Add) ou « soustraction » (Remove).

3 – Arrondissement des angles. Afin de rendre les bords moins coupants, réalisez un « filet » (Fillet – Maj+F) en sélectionnant toutes les arrêtes qui seront en contact avec les pièces du jeu (et donc les mains des joueurs).

4 – Export du fichier STL et préparation de l’impression. Exportez la pièce en STL en effectuant un clic droit sur le nom de la pièce (Export). Importez le fichier sous Cura pour préparer la fabrication. Utilisez les paramètres adéquats (imprimante, buse, divers réglages) et effectuez le découpage pour la création du fichier g-code puis enregistrez-le.

Exemple :

Pour cet exemple, j’ai commencé par regrouper les différentes pièces du jeu en catégorie et j’ai mesuré les dimensions de la boites et des pièces. J’ai ensuite réalisé un schéma de la disposition des pièces pour trouver le meilleur compromis.

Pour cet exemple, j’ai commencé par regrouper les différentes pièces du jeu en catégorie et j’ai mesuré les dimensions de la boites et des pièces. J’ai ensuite réalisé un schéma de la disposition des pièces pour trouver le meilleur compromis.

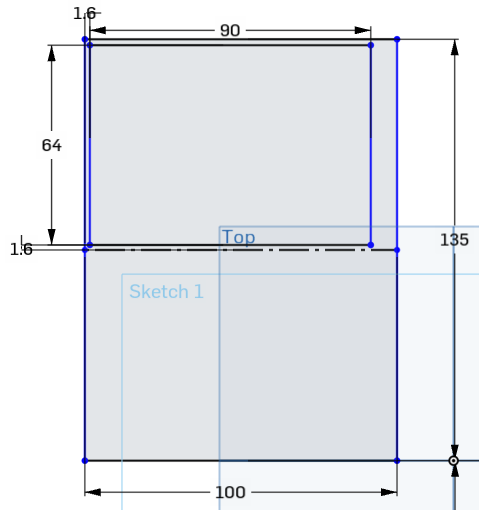

J’ai ensuite lancé le programme OnShape et j’ai réalisé le premier croquis (Sketch) sur le plan supérieur (Top). Je commence par créer le contour externe que je dimensionne selon mes mesures. Afin de me simplifier la vie, j’ajoute une ligne de construction (Q) pour l’exploiter plus tard comme ligne de symétrie. Puis j’ajoute l’élément interne (un rangement pour les cartes) aux dimensions légèrement supérieures que les cartes qui y seront rangées. A l’aide de contrainte de dimension (D), je dispose cet espace à 1,6mm du bord (soit 2 largeurs de buse).

J’ai ensuite lancé le programme OnShape et j’ai réalisé le premier croquis (Sketch) sur le plan supérieur (Top). Je commence par créer le contour externe que je dimensionne selon mes mesures. Afin de me simplifier la vie, j’ajoute une ligne de construction (Q) pour l’exploiter plus tard comme ligne de symétrie. Puis j’ajoute l’élément interne (un rangement pour les cartes) aux dimensions légèrement supérieures que les cartes qui y seront rangées. A l’aide de contrainte de dimension (D), je dispose cet espace à 1,6mm du bord (soit 2 largeurs de buse).

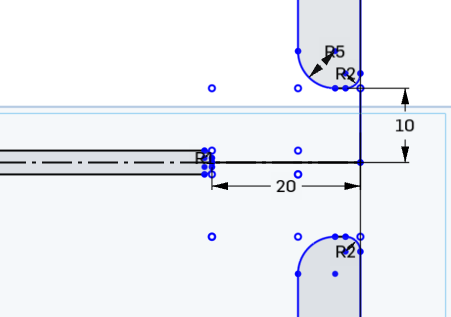

Je crée ensuite un nouveau rectangle (pour pouvoir sortir facilement les cartes de leur rangement) puis, à l’aide des ciseaux (M), je supprime les segments inutiles. Je termine par créer le second emplacement grâce à l’outil Miroir (Mirror) en utilisant la ligne de construction précédente comme axe de symétrie. J’ajoute enfin des arrondis sur les coins de l’ouverture (cette étape pouvant être réalisée plus tard avec l’outil « Fillet« ).

Je crée ensuite un nouveau rectangle (pour pouvoir sortir facilement les cartes de leur rangement) puis, à l’aide des ciseaux (M), je supprime les segments inutiles. Je termine par créer le second emplacement grâce à l’outil Miroir (Mirror) en utilisant la ligne de construction précédente comme axe de symétrie. J’ajoute enfin des arrondis sur les coins de l’ouverture (cette étape pouvant être réalisée plus tard avec l’outil « Fillet« ).

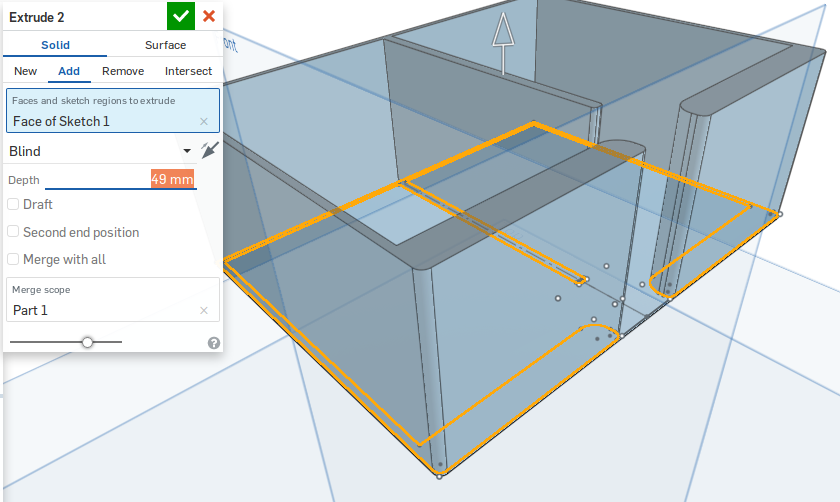

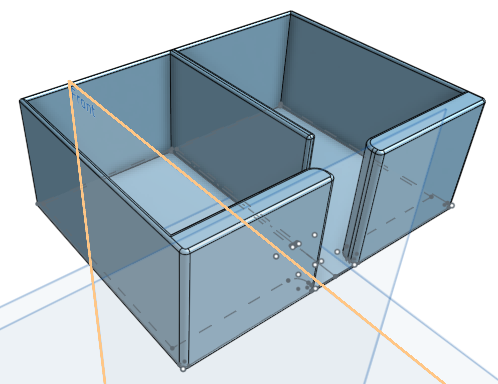

Je valide le Sketch et passe maintenant à la première extrusion. Je commence par sélectionner toutes les surfaces puis je crée une extrusion (Extrude) de 1mm « vers le bas ». Le « Sketch 1 » se retrouve automatiquement caché. Je l’affiche à nouveau en cliquant sur l’oeil à sa droite. Puis je sélectionne uniquement les surfaces « extérieures » et je réalise une seconde extrusion de 49mm « vers le haut » en choisissant l’option « Add » (la pièce finale mesurant donc 50mm de hauteur). Je casse ensuite les arrêtes supérieures avec l’outil « Fillet » pour qu’elles ne soient pas coupantes. La première pièce est terminée et prête à être exportée (ce que je fais par un clic droit sur son nom « Part 1« ).

Je valide le Sketch et passe maintenant à la première extrusion. Je commence par sélectionner toutes les surfaces puis je crée une extrusion (Extrude) de 1mm « vers le bas ». Le « Sketch 1 » se retrouve automatiquement caché. Je l’affiche à nouveau en cliquant sur l’oeil à sa droite. Puis je sélectionne uniquement les surfaces « extérieures » et je réalise une seconde extrusion de 49mm « vers le haut » en choisissant l’option « Add » (la pièce finale mesurant donc 50mm de hauteur). Je casse ensuite les arrêtes supérieures avec l’outil « Fillet » pour qu’elles ne soient pas coupantes. La première pièce est terminée et prête à être exportée (ce que je fais par un clic droit sur son nom « Part 1« ).

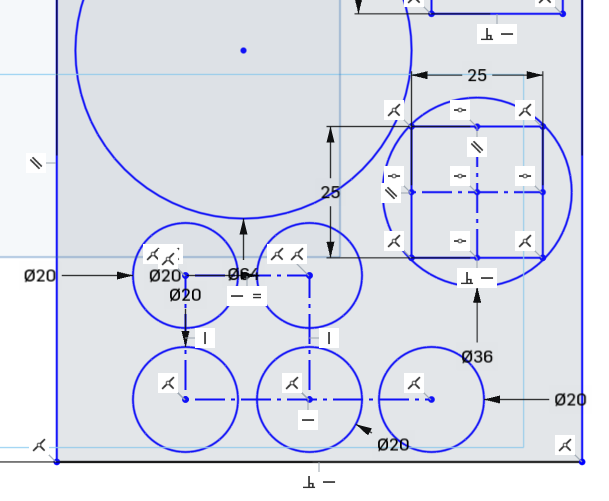

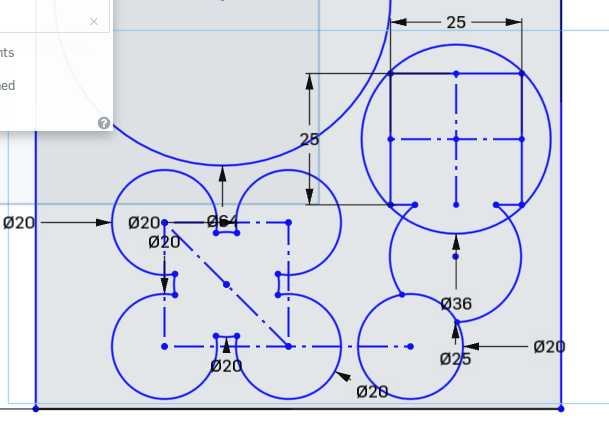

Pour la seconde pièce, je vais procéder par soustraction de volume plutôt que par addition, car cela me permettra de gérer plus facilement les profondeurs différentes entre les espaces de rangement. Je pourrais créer un nouveau croquis, mais je préfère modifier le premier créé afin de ne pas multiplier les entrées. Je double-clic donc sur « Sketch 1 » pour l’éditer. Je commence par créer un rectangle aux dimensions extérieures du module de rangement. J’ajoute ensuite les formes correspondants à mes pièces que je positionne globalement selon mon test « grandeur nature ».

Pour la seconde pièce, je vais procéder par soustraction de volume plutôt que par addition, car cela me permettra de gérer plus facilement les profondeurs différentes entre les espaces de rangement. Je pourrais créer un nouveau croquis, mais je préfère modifier le premier créé afin de ne pas multiplier les entrées. Je double-clic donc sur « Sketch 1 » pour l’éditer. Je commence par créer un rectangle aux dimensions extérieures du module de rangement. J’ajoute ensuite les formes correspondants à mes pièces que je positionne globalement selon mon test « grandeur nature ».

Encore une fois, je vais me servir de lignes de construction et des différentes options de contrainte pour aligner les pièces et les positionner au mieux. Je prend cependant garde à ne pas tout contraindre, pour ne pas me retrouver avec blocage en raison de contraintes en opposition (les lignes du croquis deviennent alors rouges et il sera impossible de l’utiliser par la suite). Si une de mes opérations conduit à un « blocage », j’annule immédiatement celle-ci par un Ctrl+Z. Si je n’ai pas fait attention au moment du blocage, je peux toujours afficher les contraintes (dans la boîte de dialogue du « Sketch ») et les supprimer manuellement, mais cela peut être fastidieux car il faut pour cela identifier la contrainte qui pose problème. Le logiciel étant imparfait, la contrainte qui bloque est parfois illogique (par exemple en définissant les dimensions des deux côtés parallèles d’un rectangle à la même valeur). Je cherche donc le meilleur positionnement de mes éléments et il est toujours possible de repositionner des éléments en les sélectionnant. Selon les contraintes déterminées, il suffit parfois de déplacer un seul point… mais attention à choisir le bon sans quoi le résultat peut être étonnant.

Encore une fois, je vais me servir de lignes de construction et des différentes options de contrainte pour aligner les pièces et les positionner au mieux. Je prend cependant garde à ne pas tout contraindre, pour ne pas me retrouver avec blocage en raison de contraintes en opposition (les lignes du croquis deviennent alors rouges et il sera impossible de l’utiliser par la suite). Si une de mes opérations conduit à un « blocage », j’annule immédiatement celle-ci par un Ctrl+Z. Si je n’ai pas fait attention au moment du blocage, je peux toujours afficher les contraintes (dans la boîte de dialogue du « Sketch ») et les supprimer manuellement, mais cela peut être fastidieux car il faut pour cela identifier la contrainte qui pose problème. Le logiciel étant imparfait, la contrainte qui bloque est parfois illogique (par exemple en définissant les dimensions des deux côtés parallèles d’un rectangle à la même valeur). Je cherche donc le meilleur positionnement de mes éléments et il est toujours possible de repositionner des éléments en les sélectionnant. Selon les contraintes déterminées, il suffit parfois de déplacer un seul point… mais attention à choisir le bon sans quoi le résultat peut être étonnant.

Comme précédemment, j’ajoute des espaces pour retirer facilement les pièces et je supprime les lignes inutiles avec les ciseaux. Tous les segments d’intersection ne sont pas forcément à supprimer. En effet, cette fois j’aurai des profondeurs différentes car je vais superposer des pièces de dimensions différentes. Dans l’exemple illustré, j’ai un carré (pour les dés) inséré dans un cercle (pour une pièce carton) qui sont superposés. En dessous, j’ai d’autres pièces circulaire, mais afin de ne pas multiplier les formes inutilement, j’ai ajouté un seul espace commun à ces 3 rangements pour y insérer les doigts (afin de sortir les pièces). Comme la profondeur de l’élément du bas ne sera pas la même que celle des dés, je conserve donc la séparation des deux surfaces afin de pouvoir réaliser deux extrusions indépendantes. Idem pour le cercle entourant le rangement carré.

Comme précédemment, j’ajoute des espaces pour retirer facilement les pièces et je supprime les lignes inutiles avec les ciseaux. Tous les segments d’intersection ne sont pas forcément à supprimer. En effet, cette fois j’aurai des profondeurs différentes car je vais superposer des pièces de dimensions différentes. Dans l’exemple illustré, j’ai un carré (pour les dés) inséré dans un cercle (pour une pièce carton) qui sont superposés. En dessous, j’ai d’autres pièces circulaire, mais afin de ne pas multiplier les formes inutilement, j’ai ajouté un seul espace commun à ces 3 rangements pour y insérer les doigts (afin de sortir les pièces). Comme la profondeur de l’élément du bas ne sera pas la même que celle des dés, je conserve donc la séparation des deux surfaces afin de pouvoir réaliser deux extrusions indépendantes. Idem pour le cercle entourant le rangement carré.

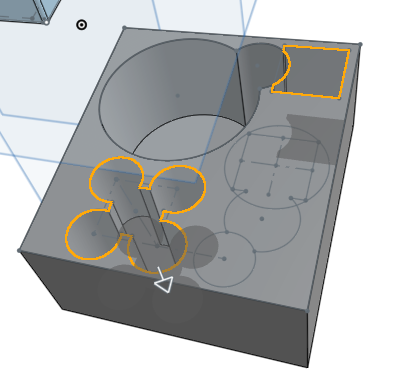

Une fois mon croquis terminé et validé, je commence les extrusions. Cette fois, je réalise une première extrusion vers le bas pour toutes les surfaces avec une hauteur égale à la totalité de l’élément (soit 50mm). Après avoir réaffiché mon « Sketch 1« , je sélectionne les surfaces à creuser (avec l’option « Remove » de l’outil « Extrude« ) qui sont de même profondeur. Je répète les opérations d’extrusion aussi longtemps que nécessaire jusqu’à obtenir l’ensemble de ma pièce. Comme précédemment, j’arrondis ensuite les arrêtes avec l’outil « Fillet« . Une fois le tout terminé, j’exporte cette seconde pièce au format STL.

Une fois mon croquis terminé et validé, je commence les extrusions. Cette fois, je réalise une première extrusion vers le bas pour toutes les surfaces avec une hauteur égale à la totalité de l’élément (soit 50mm). Après avoir réaffiché mon « Sketch 1« , je sélectionne les surfaces à creuser (avec l’option « Remove » de l’outil « Extrude« ) qui sont de même profondeur. Je répète les opérations d’extrusion aussi longtemps que nécessaire jusqu’à obtenir l’ensemble de ma pièce. Comme précédemment, j’arrondis ensuite les arrêtes avec l’outil « Fillet« . Une fois le tout terminé, j’exporte cette seconde pièce au format STL.

Si j’en ai le besoin, je pourrais à partir des mêmes plans, réaliser des couvercles s’adaptant parfaitement à ces éléments de rangement. Le concept est le même que précédemment: on réalise une première extrusion sur l’ensemble des surfaces, mais pour la seconde extrusion, on ajoute cette fois la matière plutôt que de créer des cavités. Pour que ces couvercles se fixent bien sur les rangements, il est nécessaire d’avoir un petit espace de marge entre le couvercle et la cavité à fermer (sans marge, le couvercle ne s’insérera pas dans les cavités en raison de l’imprécision de l’impression). Deux solutions s’offrent à moi, soit réaliser un « Offset » sur certaines surfaces, soit sélectionner l’option « Draft » de l’outil « Extrude » afin que cette dernière ne se fasse pas perpendiculairement à la surface mais en biseau (selon l’angle choisi). Cette dernière possibilité est la plus rapide puisqu’elle se réalise directement durant la seconde extrusion. Vous pouvez aller bien évidemment plus loin en ajoutant des systèmes de fixation, mais généralement un simple élastique fera tout aussi bien l’affaire.

Pour conclure ces étapes de CAO, je vais préparer l’impression sous le logiciel Cura. Comme il s’agit de grandes pièces, je n’hésite pas à réduire au maximum (soit environ 12-15%) le coefficient de remplissage afin d’économiser du temps d’impression et de la matière (comme il s’agit de rangement pour un jeu, ces pièces ne seront pas soumises à de fortes contraintes mécaniques). Je conserve toutefois 2 passages pour les parois afin d’éviter l’insuffisance de matière après des déplacements (avec la buse de 0,8mm, il est commun de perdre de la matière par suintement durant les déplacements, malgré l’activation de la rétractation). Afin d’éviter le décollement d’un des coins (endroits de fortes tensions mécaniques lors de l’impression), j’ajoute une jupe de 4mm. Elle sera toutefois facile à supprimer une fois les pièces imprimées (il suffit de plier le plastique avant de le retirer). J’enregistre le fichier G-code résultant du découpage (Slicing).

Étapes de « FAO » :

Remarque : Un fichier g-code prévu pour une machine avec un certain diamètre de buse NE DOIT PAS être utilisé avec une autre machine (ou une autre buse).

Les imprimantes du SEM Lab ne disposent pas de capteur de fin de filament. Assurez-vous d’avoir chargé assez de filament pour réussir l’impression (Cura vous indique l’estimation de la quantité nécessaire). Au besoin, changez le filament en cours d’impression.

Toutes les procédures mentionnées ici vous seront détaillées par le FabLab Manager lors de votre première utilisation de la machine.

0 – Transfert du fichier g-code sur la carte mémoire et initialisation de la machine. Transférez votre fichier g-code sur la carte mémoire de la machine avec l’adaptateur adéquat. Allumez la machine et selon les besoins, effectuez un nivellement du plateau et/ou changez le filament.

1 – Impression. Sur l’imprimante, sélectionnez votre fichier g-code pour l’imprimer. Assurez-vous que le début d’impression se passe correctement. A la fin de l’impression, éteignez l’imprimante et retirez le modèle du plateau (au besoin avec la spatule).

Exemple :

Après avoir transféré le fichier g-code sur la carte mémoire, j’insère celle-ci dans l’imprimante. Je vérifie que je dispose d’assez de filament puis je lance l’impression à partir du menu de l’imprimante. J’attends que les premières couches s’impriment afin de vérifier qu’il n’y a pas de problème majeur puis je m’en vair faire autre chose pendant le reste de l’impression.

Je reviens à la fin de celle-ci pour décoller les pièces et supprimer le support (jupe) en le pliant. J’éteins la machine. S’il y a un dépôt de filament non souhaité dans les cavités, il suffit de les enlever avec un cutter ou une petite lime.

Il n’y a plus qu’à insérer les rangements dans la boîte de jeu et de ranger les pions dans leur nouveau logement.